| 前へ | 目次 | 次へ |

| サーボ側ブラケットをつくる |

まずは、サーボ側ブラケットを作ってみましょう。 |

| 図面をアルミに張りつける |

|

いくらしたのか忘れていたけど、結構高かったんですね。 スプレーのりしようの際の注意点は、

ここにあります。

しっかり守って利用しましょう。

これは、アルミを切ったり削ったりという、

後の加工でも利用します。

とにかく、安全と健康に配慮しましょう。 |

| アルミを切る |

|

12個のサーボブラケット用のアルミを切り出すのは、 結構大変な仕事です。 そこで少しでも楽をしようとすると、 電動工具が欲しくなります。

わたしは、簡易折り曲げ機「Simple Bender」で

折り切ることに挑戦してみました。

とても大変でした(笑)。

純アルミだったら、結構楽に折り切れるかもしれません。

少し大きめに切って、やすりで形を整えます。 |

| やすりがけする |

|

切断したら、やすりがけして形を整えます。

万力もホーザンのものを買いました。

今回はホーザン製が多いですが、近所のホームセンターなどでそろえられると思います。 |

| ポンチを打つ |

|

形が整ったら、次は穴あけです。 ドリルの先が穴の中心になるように、ポンチでくぼみをつけます。

写真は、JinSatoさんから購入した オプティカルセンターポンチです。 これは優れもので、私の宝物です。 写真中央の台(?)に右側のレンズ(?)を差し込み、

十字線の中心をポンチを打つ位置にあわせます。

レンズを引き抜き、左側の金属に差し替え、

写真のようにハンマーでたたきます。

注意深くやれば、かなり正確にポンチを打つことができます。

必要なかたは、JinSatoさんの、 オプティカル・センター・ポンチのページ などで確認の上、 問い合わせて見てください。 普通のポンチなら、DIYショップなどで安く買えるのではないでしょうか。

|

| 穴をあける |

|

ポンチを打ったら、穴あけです。 サーボ側ブラケットは全て直径3mmのねじ穴なので、 一回り小さい穴をあけます。

ボール盤もDIYショップなどでも買うことができます。 ヤッシロ

メカトロ工作研究所では、バリが出ない方法を紹介していますので、

いずれやって報告しようと思います。

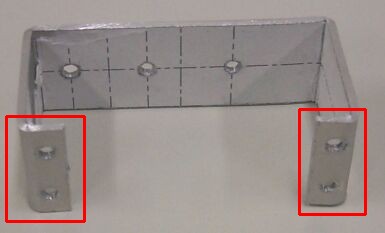

サーボ側ブラケットのモータをとめる部分の穴(写真赤枠の4つの穴)は、

先にあけてしまうと曲げたときに穴が伸びてしまうので、

この時点ではあけずに、曲げてからやりました。 |

| ねじきりをする |

|

穴をあけたら、ねじ切りをします。 まっすぐにねじ切るのは大変ですが、 注意深くやりましょう。

またまたホーザンの製品です。

で、お近くのホームセンターでも入手可能なはず・・・って、

もう良いですよね。

とにかく穴にさして、ギリギリとねじ切っていきます。

力を入れてやらないとねじ穴がつぶれてしまったりします。

もちろん力を入れすぎてもだめですが・・・

まぁ、よほど力の強い人でなければ大丈夫でしょう。 |

| バリを取る |

|

曲げる前に、穴をあけた部分や板のヘリなどのバリを取ります。 このギザギザが出ていると、手を怪我したり電源の配線があたって切れたりしかねませんので、 大切な作業です。

またまたまたまたホーザンの製品です(爆)。 なんか宣伝係のようだなぁ・・・ このバリ取りナイフはなかなか優れものです。

ヘリのバリを取るのに使いました。

大き目の穴のバリ取りもできます。

私はこの作業も気に入っています。

穴のバリ取りは、大き目のドリルの歯でやります。

あまりやりすぎるとねじ穴をつぶしてしまうので、

ほどほどにしましょう。 |

| 曲げる |

|

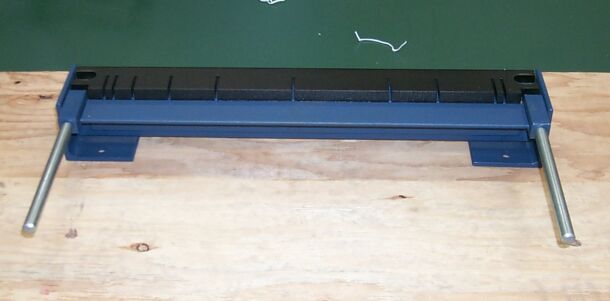

アルミ板を曲げます。 正確に曲げるのは至難の技です。 しかし、ここで失敗したら振り出しに戻らなくてはなりません。 細心の注意を払ってやりましょう。 曲げるのには、

簡易折り曲げ機「Simple Bender」は、 そのままでは曲げられない個所があったので、 ホーザンの曲げ機を使いました。 しかし、これは正確に90度を出すのが難しいです。 今回は写真のようにサーボ側ブラケットを置いて、 直角になったかどうかを見ました。 もうちょっと考えて、より正確に曲げられるようにしたいと思います。 写真はアームを曲げているところです。

|

| 穴をあける |

|

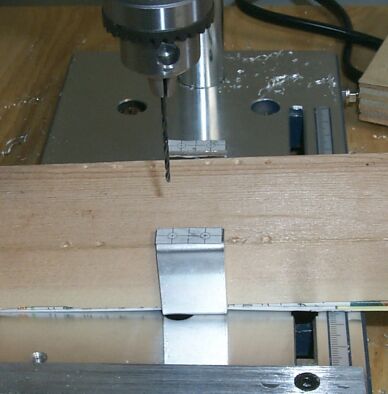

先ほど穴をあけ残していたところに穴をあけましょう。

この部分は別に図面を作って貼り付けます。

念のために、モータをあてて穴の位置を確かめておきましょう。

ポンチを打ったり、穴をあける際に曲がってしまわないように、

木切れをあてるようにしました。

穴のバリも取っておきます。

もう少しで完成です。 |

| 図面の紙をはがす |

|

さて、後は図面をはがして終わりです。

最後に図面をはがします。 しかし、のりをつけすぎると手できれいにははがせません。 台所に持って行き、水でふやかしてから目の粗いスポンジでこすり落とします。 あら、この写真もアームだった・・・ |

| 2002/05/24(Sat) |

| 簡易サーボブラケットを作るのトップページへ |

| トップページへ |

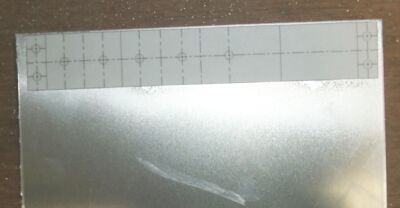

CADなどで描いた図面は、プリンタで打ち出して、アルミ板に貼り付けます。

ここでは3M(3Mのフロッピーディスクを、3メガのフロッピーディスクと言ったやつがいたが・・・)の

貼ってはがせる

CADなどで描いた図面は、プリンタで打ち出して、アルミ板に貼り付けます。

ここでは3M(3Mのフロッピーディスクを、3メガのフロッピーディスクと言ったやつがいたが・・・)の

貼ってはがせる 図面をアルミ板に貼り付けたところです。

図面をアルミ板に貼り付けたところです。 マスクは、プラモデル屋で塗装の際に使う安いやつを買いました。

5枚入りで500円でした。

マスクは、プラモデル屋で塗装の際に使う安いやつを買いました。

5枚入りで500円でした。 ここでは、

ここでは、 いつものように、借りてきたものなので、

目の細かさなど細かいことが分かりません。

形を整えるためには、大きめで目の粗いものでせっせと削ると良いようです。

いつものように、借りてきたものなので、

目の細かさなど細かいことが分かりません。

形を整えるためには、大きめで目の粗いものでせっせと削ると良いようです。 アルミ板は万力で挟んで、せっせと削ります。

ちょっと大変です。

アルミ板は万力で挟んで、せっせと削ります。

ちょっと大変です。 ポンチというのは意外と重要で、

正確にくぼみをつけることができないと、

すべてが狂ってしまいます。

しかし、普通のポンチでは私のように不器用な人間は、

思った場所に打つのは難しいのです。

ポンチというのは意外と重要で、

正確にくぼみをつけることができないと、

すべてが狂ってしまいます。

しかし、普通のポンチでは私のように不器用な人間は、

思った場所に打つのは難しいのです。